Samkoon

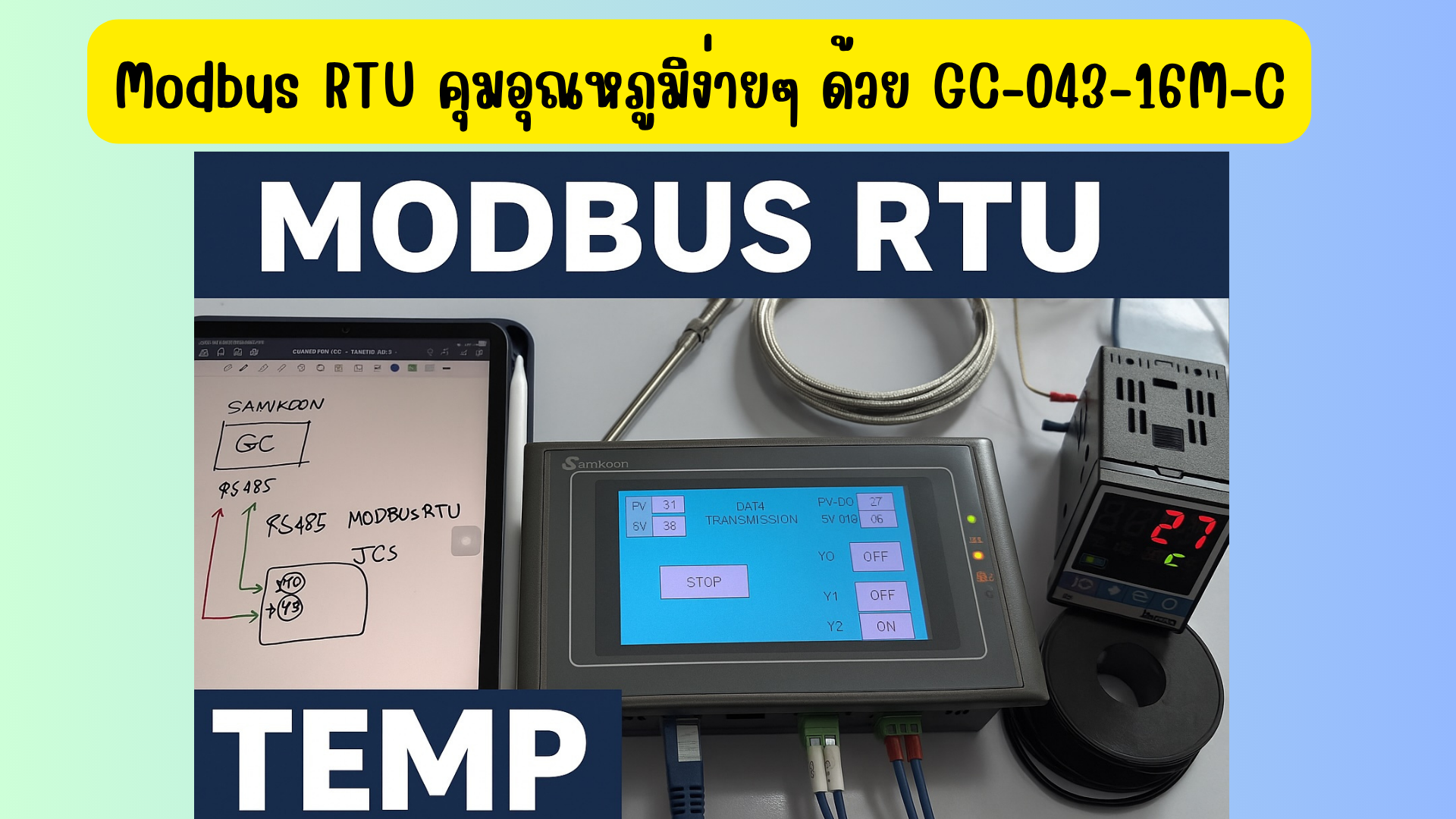

เชื่อมต่อ GC-043-16M-C กับ Temp Controller SHINKO ผ่าน Modbus RTU พร้อมเขียนลอจิกควบคุมด้วย SATOOL V6.2

เชื่อมต่อ GC-043-16M-C กับ Temp Controller SHINKO ผ่าน Modbus RTU พร้อมเขียนลอจิกควบคุมด้วย SATOOL V6.2

การควบคุมอุณหภูมิในงานอุตสาหกรรมถือเป็นเรื่องสำคัญ โดยเฉพาะเมื่อต้องการสั่งงานผ่าน PLC และ HMI ในตัวเดียว วันนี้เราจะมาแนะนำวิธีการเชื่อมต่ออุปกรณ์ GC-043-16M-C ของ SAMKOO กับ Temp Controller ยี่ห้อ SHINKO ผ่าน Modbus RTU (RS485) พร้อมตัวอย่างลอจิกง่ายๆ ที่สามารถนำไปประยุกต์ใช้ได้ทันที

อุปกรณ์ที่ใช้

- GC-043-16M-C (จอ HMI + PLC All-in-One จาก SAMKOO)

- SHINKO Temp Controller (เช่นรุ่น JCS33 หรืออื่นๆ ที่รองรับ Modbus RTU)

- สาย RS485 (เชื่อมต่อผ่าน A+, B-)

- ซอฟต์แวร์ SATOOL V6.2 สำหรับเขียนโปรแกรม

การตั้งค่าการสื่อสาร Modbus RTU

ในการเชื่อมต่อผ่าน Modbus RTU จำเป็นต้องตั้งค่าทั้งฝั่ง Temp Controller และ PLC ให้ตรงกัน โดยสิ่งที่ต้องกำหนดคือ:

- Baud Rate (เช่น 9600)

- Data Bits = 8

- Parity = None

- Stop Bits = 1

- Slave ID ของ SHINKO (เช่น 1)

เมื่อกำหนดค่าตรงกันแล้ว ก็สามารถเริ่มอ่านค่า PV (Process Value) จาก Temp Controller ได้

การเขียนลอจิกใน PLC

ในโปรเจกต์นี้ เราจะเขียนลอจิกควบคุมพื้นฐาน โดยมีเงื่อนไขการสั่งงาน Output ดังนี้:

- หากค่า PV < SV (Set Value) → สั่งให้ ON Output Y0

- หากค่า PV = SV → สั่งให้ ON Output Y1

- หากค่า PV > SV → สั่งให้ ON Output Y2

สามารถเขียนด้วยภาษา Ladder ผ่านโปรแกรม SATOOL V6.2 ของ SAMKOO ซึ่งใช้งานง่ายและรองรับการแมป Register Modbus โดยตรง

ตัวอย่างการแมป Modbus Register

- PV (Process Value) อาจอยู่ที่ Holding Register เช่น 40128 (ขึ้นอยู่กับรุ่น SHINKO)

- SV (Set Value) อาจอยู่ที่ 40001

- ควรตรวจสอบเอกสาร Manual รุ่น Temp Controller เพื่อดู Address ที่ถูกต้อง

ข้อดีของระบบนี้

- ลดต้นทุน เพราะใช้จอ HMI ที่รวม PLC ในตัว

- ไม่ต้องเขียนโปรแกรมซับซ้อน

- สามารถต่ออุปกรณ์ Modbus ได้หลากหลาย

- เหมาะสำหรับงานควบคุมอุณหภูมิ เครื่องทำความร้อน เครื่องอบ หรือเตาไฟฟ้า

เหมาะสำหรับใคร?

- วิศวกรไฟฟ้า

- ช่างออโตเมชั่น

- นักเรียน/นักศึกษาวิศวกรรม

- โรงงานที่ต้องการระบบควบคุมอุณหภูมิแบบอัตโนมัติ

สั่งซื้ออุปกรณ์หรือขอคำปรึกษาเพิ่มเติม

- Line ID: @vrautomation

- โทร: 092-686-7190

- เว็บไซต์: www.vrautomation.co.th

ข้อควรระวังในการเชื่อมต่อ

- สาย RS485 ควรใช้แบบ Shielded และต่อสาย GND ร่วมด้วยเพื่อความเสถียร

- ไม่ควรใช้สายยาวเกิน 100 เมตร โดยไม่มีตัวต้านทานปลายสาย (Termination)

- หากอุปกรณ์ Modbus หลายตัวอยู่ในระบบเดียวกัน ต้องตั้ง Slave ID ไม่ซ้ำกัน

- หลีกเลี่ยงการใช้ Baud Rate สูงเกินความจำเป็น หากมี Noise ในระบบ

การทดสอบ Output จริง

เมื่อเขียนลอจิกแล้ว ควรทดสอบ Output Y0, Y1, Y2 ด้วยสภาวะจำลอง เช่น:

- ตั้งค่า SV = 50

- ปรับ Temp Controller ให้ PV น้อยกว่า, เท่ากับ, มากกว่า 50

- ตรวจสอบสถานะ Output ที่ PLC ส่งออก ว่าถูกต้องหรือไม่

- ใช้หลอดไฟ LED หรือ Relay ทดสอบ ON/OFF

แนวทางต่อยอด

หลังจากเข้าใจการเชื่อมต่อ Temp Controller กับ PLC แล้ว คุณสามารถนำความรู้ไปประยุกต์ใช้กับอุปกรณ์อื่นๆ ที่รองรับ Modbus RTU เช่น:

- เครื่องวัดความดัน (Pressure Transmitter)

- Power Meter วัดกระแสไฟฟ้า

- Flow Meter วัดการไหลของของเหลว

- HMI ตัวอื่นที่สามารถแสดงค่าผ่าน Modbus

สามารถขยายลอจิกได้ เช่น

เพิ่มการแจ้งเตือนผ่าน Line Notify หากอุณหภูมิเกินเกณฑ์

บันทึกค่าลง SD Card

ตั้งค่าอุณหภูมิผ่าน HMI โดยไม่ต้องจิ้มที่ Temp Controller

File ตัวอย่าง

https://vrautomation.notion.site/file-program-236a48d8fb4980f3b6b4c45bc7560314?source=copy_link